牛革

■カウ・ハイド

生後約2年のメス牛の皮。厚くて丈夫なのが特徴。ステアより薄い。 (ウインズで使用する革です)またカウハイドでもバングラデシュの本革は、関税がかからず安く手に入ります。

ただしコブ牛のため革の中央に穴が開いています。

■ステア・ハイド

子牛の頃に去勢されたオス牛が成牛になった時の皮。よく使われる素材。■ブル・ハイド

去勢されていないオス牛の皮。厚くて丈夫なので主に底革に使われる。■キップスキン

生後6ヶ月〜2年の中牛の皮。カーフより厚手。カーフについで上質。植物タンニンで鞣された生地にしっかりとオイルを馴染ませ、革にしっとりとした粘りを与えながら吟面を磨き込み、革が本来持つ艶と深みのある色彩を得るように作られた革です。オランダ産のキップ革がもつ綺麗な肌をそのまま活かした薄色仕上げ、フルアニリン仕上げの革ですので、色落ち、変色は避けられません。血筋や傷など、生き物特有の象徴をあえていかした鞣し方をおこなっております。

●水濡れ・摩擦にご注意ください。色落ちすることがあります。●温度の高いところでの保管は、革の硬化、変色等の変質を引き起こします。●天然皮革専用のクリームで定期的なお手入れを行ってください。

■カーフスキン

生後6ヶ月以内の子牛の皮。きめ細かく柔らか。牛皮でもっとも上質な素材。本革の経年変化について

本革は経年による風合いの変化が魅力。適切なケアを行うことにより、革が味わい深く成長していきます。

左は鞣されたばかりの新品の革。右側は2年ほど使用した製品(トートバッグ)です。

HORWEENレザーの経年変化。左が新品、右が使用中のウォレット。

馬革について

■馬革(ホースハイド)

馬革は独特の光沢感となめらかな手触りが特徴。

本革の魅力でもある経年変化も、牛革とはまた違った表情で艶と深みが増していきます。

弊社では素材本来の風合いを活かした国産本ヌメ革の他、オイルを染み込ませるプルアップ加工を施した馬革を主に使用しています。

●水濡れ・摩擦にご注意ください。色落ちすることがあります。

●温度の高いところでの保管は、革の硬化、変色等の変質を引き起こします。

●天然皮革専用のクリームで定期的なお手入れを行ってください。

■原皮・水洗い

馬の原皮(毛付きの状態)は、北米を中心に世界各国より輸入されます。水洗いは、原皮の塩分(原皮は腐らないように塩漬けされ輸入されています)や汚れを水で洗い流し、それと同時に皮に十分な水分を戻す作業です。約24時間の間、ドラムで水洗いされます。■背割り

背割りとは、背骨に沿って左右半分に分割する作業を言います。水を含んだ皮(1頭分)の重量はすさまじく、背割りをすることで、このあとの作業効率が上がります。■石灰漬け・脱毛

皮を石灰乳につけると、脱毛を容易にし、不要な脂肪を分解、更に、コラーゲン繊維をほぐす効果があります。5つのピット槽を通じて、丹念に脱毛していきます。石灰漬けで毛、脂肪を分解・除去し皮をふくらませ、アルカリ性に変えます。■フレッシング

フレッシングとは、皮の肉面についた余分な脂肪を機械により取り除く作業です。また一部の革はここで革の厚みを調整します。■脱灰・酵解

脱灰・酵解とは、以降のなめしの工程をスムーズに行うため、皮を中和し、更に銀面を平滑にする工程をいいます。

■タンニンなめし〜皮から革へ〜

タンニンなめしとは、皮を植物タンニン溶解液の入った槽につけ込み、なめしあげる工程です。160ものピット槽で、薄いタンニン槽から濃いタンニン槽へと順次漬け込まれていきます。■水絞り

タンニン樹液に漬け込まれた革は、再度洗浄されていきます。そして、サミングマシーンにより、余分な水分が除かれます。■加脂

加脂の工程では、革に柔らかさとツヤを与えます。■セッター

その後、1番セッターで全体的に粗く革を伸ばし、2番セッターでさらに均等に革を伸ばしていきます。1回だけだと均等に伸びないため、2段階に分けて革を全体的に均等に伸ばします。■乾燥

およそ10日間自然乾燥されます。製品の一部は、ヌメ革としてこの後、計量し出荷されます。■革漉き

革漉きとは、ヌメ革の厚みを整える工程です。鞄や小物、ベルト等、用途に合わせ厚みを変えます。■再なめし・染色

革のやわらかさを調整したり、用途に応じてなめし具合を調整します。また、この工程で、革は希望通りの色に染め上げられていきます。■サミングセッター

再なめし・染色によって生じた革の縮みを元にもどし、水分を取り除きます。

■ハンドセッター

さらに厚手の革や伸びにくい革など、1枚1枚、目と手で確認しながら繊維に沿って手で伸ばされます。この工程で正確な厚みに整えます。■味取り・乾燥

1日から2日かけて水分をとばします。厚手の革で1週間、薄手の革で4日間、丹念に乾燥されます。■バイブレーション

バイブレーションの小刻みな高速振動によって革の繊維層がほぐされ、柔軟性を与えます。■塗装

外観の美しさを色とつやで強調する工程が、塗装です。また、塗装することで、革の耐久性を増します。■アイロン・仕上げ

ポリシング、自動スプレー等で最終的な仕上げ工程となります。革にいろいろな模様をつける型押しもこの工程でおこなわれます。また、光沢感を出すためにアイロンを使う場合もあります。その他の革

■豚革(ピッグスキン)

ブタの皮。強くて耐久性がある。表面に3つずつの毛穴が開いている。 (ウインズでは加工でこの毛穴を目立たなくしています) 牛革の種類にもよりますが、約半分の価格で、豚革は購入できます。 また豚革のカラーはロットによって色ブレが発生しやすいのも特徴。ロットの色合わせが追加時に時間がかかる作業です。■ゴートスキン

ヤギの皮。感触がソフトで丈夫。子ヤギの皮はキッドスキン。■シープスキン

羊の皮。薄く柔らかで主にロングブーツなどに使用。子羊はラムスキン。■ディアスキン

鹿の革。柔軟で通気性に優れている。インディアンはこの革をいぶすことで、毛穴をふさぎ、テントなどに使用しました。■ハラコ

牛や羊などの胎児の毛皮。毛足が短い。皮が弱いので貼って使う。■バックスキン

牝鹿の皮の表面を削り、起毛してなめらかなビロード状に加工した革のこと。だが現在では起毛した革の総称として使われることが多い。革の裏側を指して、バックスキンというのは間違い。バックは鹿(Buck)のことで、裏側(後ろ)という意味のバック(Back)ではない。ちなみに、牛革などの表面を起毛させたものはヌバック。牛革やヤギなどの革の裏面を起毛させたものがスエードで、その中でも、とくに毛足の長いものをベロアと呼ぶ。牛革のパーツと用途

【背】Back

最も丈夫で、繊維の密度が高い。腹部分に比べ、重さがありしっかりしている。

伸びにくく、ゆがみにくいので、バッグの底やサイド部分に使われることが多い。

【腹】Belly

柔らかく、軽量。伸びやすいので、バッグの内張りや靴の中敷に使われることが多い。

【脚】Leg

強度があり、密度が高く厚みもあるため、加工に適している。バッグの持ち手やサイフなどの小物類の加工に使われる。

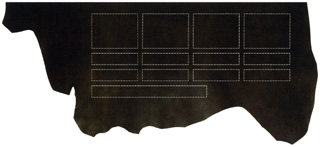

パーツの切り出し方(革の取り都合)

■パターン製作

通常の生地と違う本革は、用尺の計算方法も各社マチマチなのが現状。

大きいパターンは、取り都合が悪くかなりロスがでてしまう。小さいパターンを作成し、それをつなぎ合わせることで大きい鞄をつくっていきます。

ただし、パッチワーク調まで小さくしてしまうと、工賃のほうが上がってしまう。(コスト優先の場合は両方の見積もりを出してみる)

【バッグ】

繊維が密な背中部分を中心に使用。面積が大きいパーツは、ゆがみや伸びが少ない丈夫な部位から取る。

細かいパーツは、柔らかくしなやかな腹部分から取る。

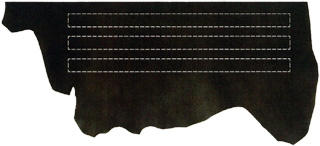

【ベルト】

背中から腹にかけての丈夫な部分を使用する。ほとんどが革を横に使用している。皮革加工の種類

■銀つき革(スムース)

一般にスムースと呼ばれる。なめして染色しただけの、銀面(表面)を活かした純正な革。本染め革。■ヌメ革

タンニンなめししただけの、染色も塗装もされていない革。革そのものの味わいがある。雨にぬれるとそのままシミになってしまいます。【 JA-0918 / JA-1069 】

■スウェード

牛、山羊、羊等の革の裏面をサンドペーパーでバフした革。毛足が短くソフトなものほど上質。■ヌバック

牛革の銀面をバフして、ベルベット状にした革。■ベロア

成牛革の裏面をバフした革。スエードよりも荒く、毛足が長い。■飴豚

豚革にタンニンなめしをほどこし、摩擦により光沢感を与えたもの。高級鞄の内張りにもよく使用されることでも有名で、山吹色の深みのある「飴色」をしていることからその名がついた。

薄く丈夫な性質とつるつるとした仕上がり。欧米圏では高級素材として重宝されている。

■揉み革

なめした後、揉んでしぼをつけた革。他に水しぼ、角揉み、八方揉み等。■シュリンクレザー

なめし工程中に、特別な薬品を使って銀面を縮ませた革。揉んだ革よりもしぼが強調される。ドラムに入れて回すことでシボが出てきます。

【 JB-0401 / JB-0597 】

■エナメル革

銀面に合成樹脂を塗装してピカピカに光沢を出した革。パテントレザーともいう。■コードバン

馬のお尻の部分をなめして染色した革。褐色の光沢がある。繊維が緻密なので丈夫で長持ちする。高価な衣類や服飾雑貨に使用。■印伝革

日本で古くから作られてきた伝統的な革のひとつ。鹿革を煙で燻し、最後は漆を使って加工をほどこすことで、細かいしぼが多く生まれ、肌合いの良い素材となる。

字面からもわかるように、その方法はインドより伝来したといわれ、正倉院宝庫内に印伝の足袋が保存されている。

■ウォッシャブル・レザー

洗濯機で水洗いできてしまう革素材。柔軟で吸収性が高く、自動車やメガネの汚れ落としなどにも使われている。

■革メッシュ

紐状の革を編んでシート状にしたもの。通気性に富んでいる。■セーム革

羊などの革を油なめしして、スエード状に仕上げた革。柔らかく、しなやかで洗濯もできる。■底革

本底用になめした革。普通、成牛革をタンニンなめししている。厚いまま硬く仕上げている。■型押し革

革の表面にワニやトカゲといった爬虫類の皮を模した柄を、加熱高圧プレスで加工していく革の総称。エンボスレザーとも呼ばれ、木型を作ってプレス成型で仕上げていく。

本来は質の悪い革を美しく見せるために開発されたが、今では様々なデザインを取り入れたファッション性の高いタイプが主流となっている。

【 JA-0973 】

■ガラス張り革

クロームなめしした牛革をホーロー板に張り付けて乾燥させ、サンドペーパー処理し、顔料仕上げによってなめらかにしたもの。その名称は、かつてガラスに張って加工していたことに由来している。

光沢が強く、耐久性が高いのが特徴で、銀面のシワやキズを目立たなくするメリットがある。

加工の種類(なめし)

動物の皮は、一般にそのままだと固くなったり腐敗してしまったりする。これらを防ぎ、皮を柔らかくして耐久性や可塑性を加え、皮革として利用するために必要な作業がなめしである。なめし加工を施すことにより、単に動物の皮膚だった”皮”から、製品に使われる”革”へと変化する。

■植物タンニンなめし革

植物由来の成分(タンニン)を用いたなめしの手法。30以上の工程があり、時間もコストもクロームよりかかる(完成まで約30日)。型崩れしにくく丈夫。染料の吸収が良く、染色しやすい。

ハードな手触り、ナチュラルな仕上げ、男性的な印象。

吸湿性に富み、使っていくうちにツヤや風合いが出てくる。紳士鞄などに人気。 (ウインズでは加工を施した商品にはすべて、このタンニンなめしを使っています)

【 JB-0397 / JB-0427 】

■クロムなめし革

基性硫酸クロムという化学薬品を使用したなめしの手法。なめし時間が短い(完成まで約1日)。伸縮性が良く、しなやかで柔らかい。水をはじきやすい。なめらかな美しい銀面が特徴。耐熱性、発色の良さ、しなやかさに優れている。

【 JA-0758 】

■コンビネーションなめし

オイルとタンニンなど、数種類のなめし剤を使うなめし方法。使い方によっては、それぞれのなめし剤の良いところを発揮させることができる。

■オイルなめし

大量の動物性オイルを用いて革を加工する、なめし方のひとつ。銀面と肉面の両方を仕上げることができることから、撥水性が高く、劣化も少ない。これらの加工がされたレザーは、オイルレザーと呼ばれている。

代表的なオイルなめしの革として、「セーム革」が有名。

加工の種類

■本革シワ加工

通常の水洗いより、アタリ感・シワ感を大きく表現しています。合皮と同様の手順で仕上げます。加工を施すことで、革の切り口が変化し雰囲気がアップします。

【 JB-0397 / JB-0427 】

■シワ加工と柔らかさ

加工前は柔らかい革も、加工をすることでかたい革になってしまいます。しかし使い込んでいくうちに、ヒトの油が革に入り込み柔らかくなっていきます。

約1と月で十分な柔らかさになっていくと思います。

抜き型(本革)

■抜き型製作

本革製品の製作においては、必ずつくらないといけない抜き型。クッキーの型抜きのような刃型だと思ってください。鞄のパーツ数と比例して、パーツ数分作成します。

追加生産数の多い商品は、約5000本で、再度抜き型をつくり直します。

■抜き型製作(生地)

布帛製品の製作においては、抜き型をつくる場合と、作らない場合があります。基本的には、バンドナイフと呼ばれる(電動ノコギリのようなもの)で、荒断ちをした生地を重ねて、切り抜きます。

この時点で、荒断ち時の回りは使えないので、生地は廃棄します。

ただ、値段の高い生地や、追加でよく回す商品については、この生地のロスがなくなるので、抜き型を製作します。革の抜き型は縫い代の関係上、同じ形でも併用はできません。

全アイテム

全アイテム 全アイテム在庫表

全アイテム在庫表 Facebook

Facebook Instagram

Instagram Twitter

Twitter